FSSC22000 の認証取得に向けた文書類の整備② ~HACCPの一歩先を行く食品安全マネジメントシステム~

2024.4.7

食品安全マネジメントシステム(以下、FSMS)のなかでもFSSC22000は、GFSIのベンチマークスキームとして承認されており国際的に通用すること、また、食品安全実現のためにさまざまな観点から網羅的に取組事項が提示されていることから、国内において普及が進んでいます。そこで、FSSC22000の第三者認証を取得することを見据えた、以下の文書の作成方法や手順について、3回に分けて解説します。

2回目となるこの記事では、食品安全を実現するための肝となる同規格の「第8章 運用」について解説します。

1回目の記事はこちらをクリック↓

「FSSC22000 の認証取得に向けた文書類の整備① ~HACCPの一歩先を行く食品安全マネジメントシステム~」

① 第8章全体について

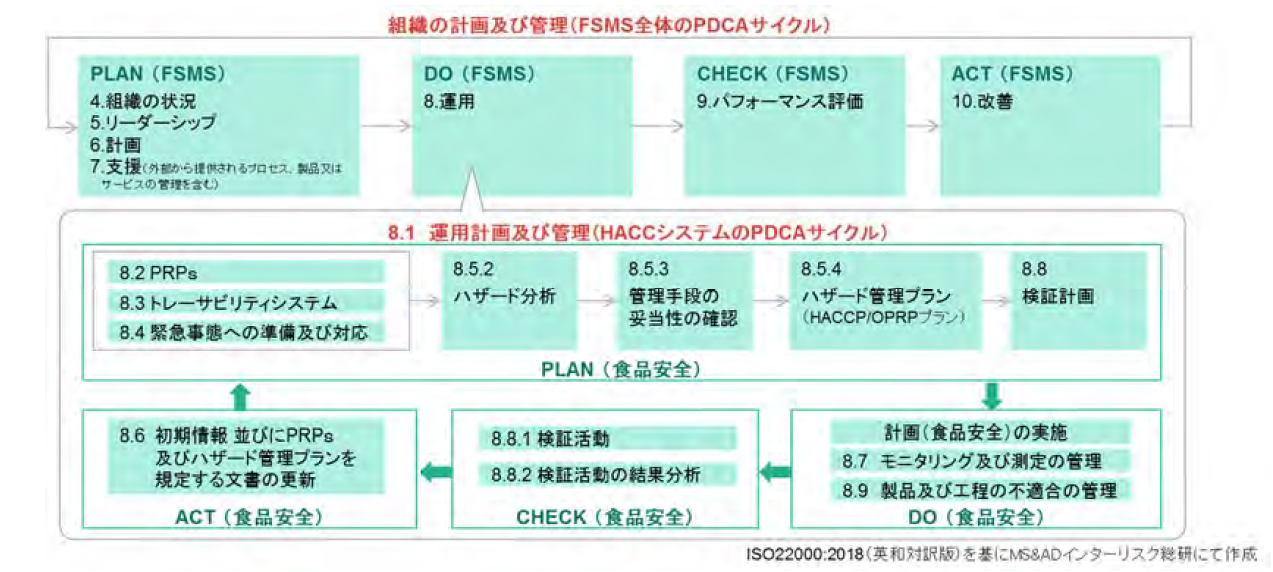

第8章では、HACCPシステムのPDCA サイクルを規定し、運用することを求めています。ここでは、食品の加工・製造にあたっての前提条件プログラム(PRPs)(8.2)やトレーサビリティシステム(8.3)、緊急事態への準備と対応(8.4)を明らかにし、加工・製造プロセスにおけるハザード分析を実施します。

次に、当該食品における食品安全実現の上で管理すべき重要なハザードを特定し、当該ハザードの管理のために、その妥当性が担保されたHACCP/OPRPプランを策定することになります(8.5)。これには、モニタリングや検証の計画も含まれます(8.6~8.9)。事業者はこのプランに基づいてPDCA サイクルを回していくことになります。

なお、図表1 のように、第4 章~第7 章と、第9 章・第10 章は、組織の経営管理の観点から求められる包括的なFSMSのPDCAサイクルについて定めたものであるのに対し、第8章は、個々の食品の安全性を実現するためのPDCA サイクルについて定めたものであると整理することができます。

② マニュアルの内容の具体化・充実化

- 運用の計画及び管理(8.1)

本要求事項は、8.2以降を遂行することで実現する食品安全実現のためのプロセス全般について包括的に記載した項目です。そのため、ここでは、8.2以降で定める各種実施事項を行うことをマニュアル上で宣言すれば足ります。 - 前提条件プログラム(PRPs(Prerequisite Programmes))(8.2)

ここでは、食品の加工・製造プロセス及び作業環境における汚染の防止・低減を実現するための、いわゆる一般的衛生管理プログラムの確立とその適切な運用・維持について求められています。マニュアルには、当該事項の責任者ないし担当部署を明示した上で、規格に定められた内容を反映していきます。FSSC22000を構成するISO/TS22002-1では、ISO22000で規定されている本要求事項をより具体化し、現場で確実に行われていることを記録するよう求めています。その中で、作成すべき手順書を指定しており、事業者は当該手順書をマニュアルに紐づく形で作成することが必要になります。 - トレーサビリティシステム(8.3)

ここでは、事業者に対し、「最終製品の特定のロットの製造に際して使用された原料ロットや材料がどこから納入されたのか」、また「中間製品の再加工がある場合に、どの最終製品に用いられたのか」、さらに「最終製品をどこにどのように引き渡したのか」を明らかにするためのシステムの確立を求めています。そして、その確実な遂行と記録、当該システムの有効性の検証を行っていくことが必要になります。マニュアルには、当該事項の責任者ないし担当部署を明示の上、要求事項の表現を反映すれば足ります。なお、有効性の検証については、要求事項の一つである「回収/リコール」(8.9.5)において求められる回収・リコール体制の有効性の検証と連動させると効果的です。 - 緊急事態への準備及び対応(8.4)

ここでは、自然災害、環境事故、バイオテロ、作業場での事故、公衆衛生での緊急事態及びその他の事故(水、電気又は冷媒供給等食品の製造加工に不可欠なサービスの中断)といった緊急事態が生じたことにより、食品の加工・製造や作業環境に影響を与え、当該食品の安全性が担保できなくなる場合への対応体制の確立と確実な運用が求められています。マニュアル上では、当該事項の責任者ないし担当部署を明示の上、規格に記載された内容を反映すれば足ります。

しかし、当該内容を確実にするためには、想定される緊急事態を特定し、当該事態が発生した場合における、食品安全への影響を低減するための仕組み・ルールについて、手順書とそれに紐づく関連資料として整備し、周知しておくことが必要になります。その上で、緊急事態の発生を想定した訓練を実施することで当該仕組み・ルールの実効性の確認と検証を行い、継続的に改善していくことが求められます。 - ハザードの管理(8.5)

ここでは、事業者にハザード管理プランとして、HACCPプランのほかにOPRPプランの策定と運用が求められています。OPRP(Operational Prerequisite Programme)とは、食品の加工・製造上のオペレーションによって起こりうる健康危害を及ぼす要因(ハザード)を洗い出した上で、管理すべきハザードを特定し、それらの管理基準(OPRPでは処置基準という)に照らしたモニタリング手順と基準を満たさない場合の是正処置と、そのモニタリングの実施記録を残すことを定めたものです。ハザード管理プラン(HACCPプラン/OPRPプラン)を策定するために(1)ハザード分析を行うための準備、(2)ハザード分析、(3)ハザードの管理手段の妥当性の確認、(4)ハザード管理プラン(HACCP/OPRPプラン)の策定と運用の手順を踏んでいくことになります。

- ハザード分析を行うための準備

ここでは、ハザード分析を行う前工程として、「原料、材料及び製品に接触する材料の特性」「最終製品の特性」「意図した用途」「フローダイアグラム及び工程の記述」の整理が求められます。これらについては、コーデックス委員会のHACCPでも同様の事項を求めていますが、FSSC2200では、より細分化、充実化されたものになっています。 - ハザード分析

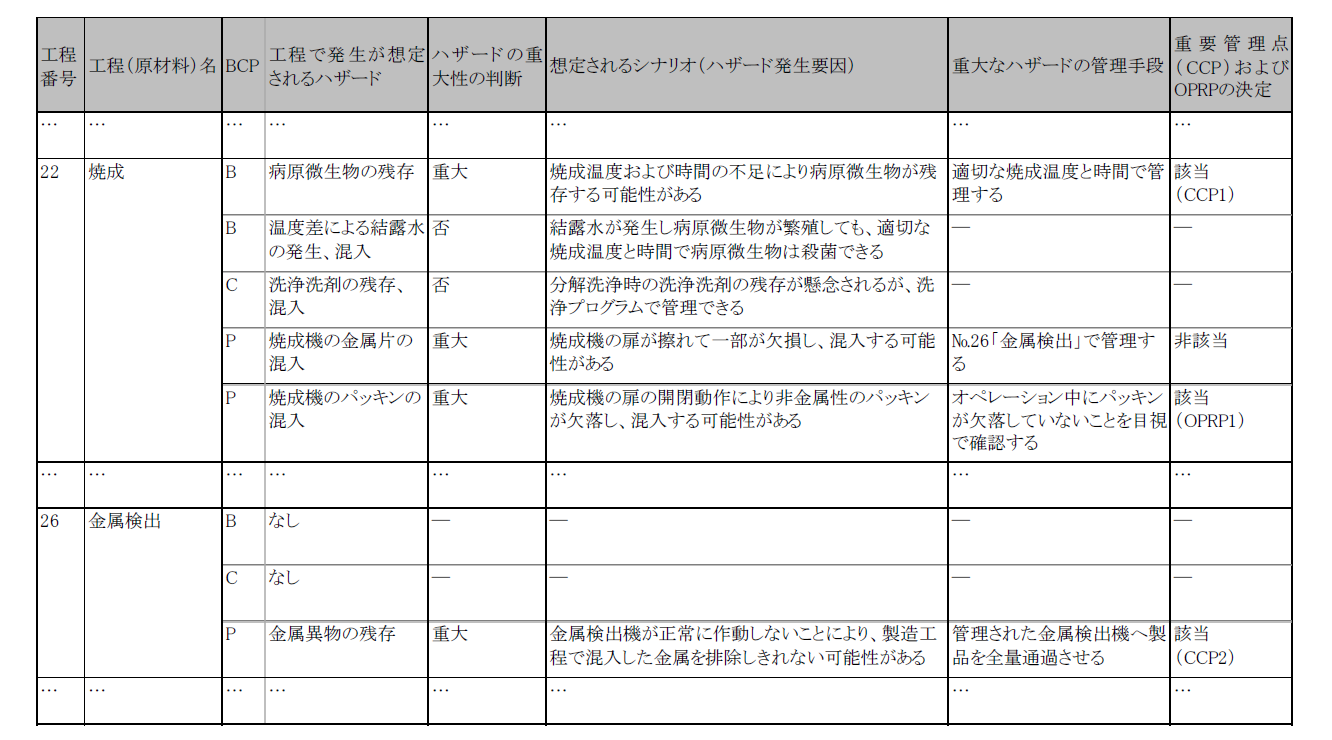

上記(1)を踏まえて、食品の加工・製造プロセスに関わるすべての事象において、起こり得る健康危害を及ぼすハザードを洗い出した上で、ハザードに対する健康危害の影響と影響度に応じた管理手段を検討します。ついで、上記の管理手段を踏まえて、従前のHACCPの手順7(重要管理点の決定)の考え方に基づき、管理すべき重要な工程を決定します。そして、重要な工程と判断した場合に、管理すべき温度や異物の大きさ等の数値や対照見本を示せるなど、従前どおりに測定可能な工程をCCP(Critical Control Point)、測定できない工程をOPRPとします。OPRP の検討を含めたハザード分析の例は次のとおりです。

図表2 ハザード分析の実施(例) - ハザードの管理手段の妥当性の確認

上記②で検討した管理手段について、その妥当性が担保されているかを、過去のデータや実験、調査等のさまざまな角度から確認し、必要に応じて、管理手段の見直しを図ります。 - ハザード管理プラン(HACCP/OPRPプラン)の策定と運用

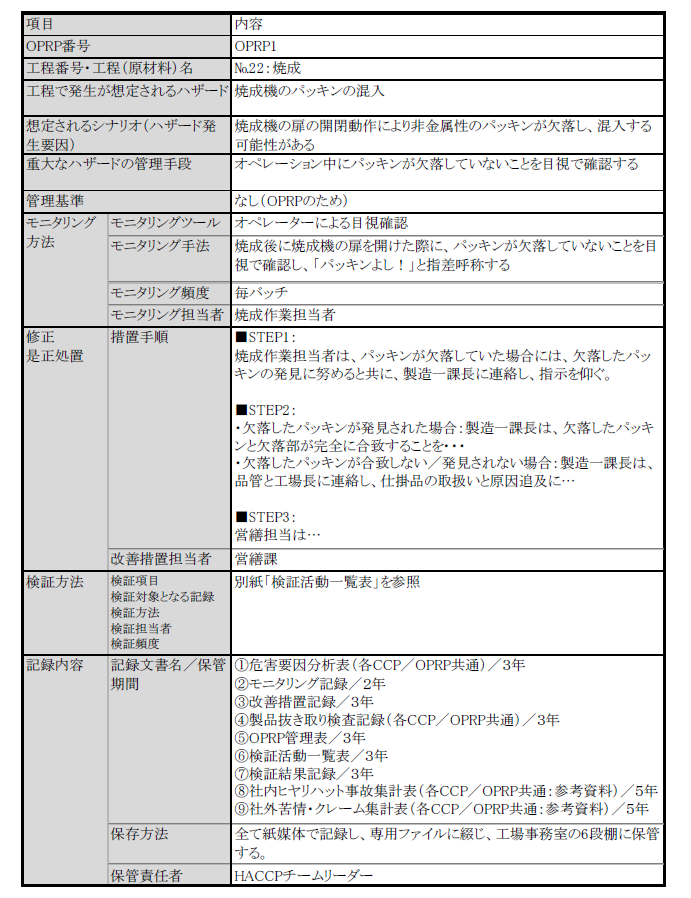

CCPないしOPRPとして決定した工程については、ハザードの発生を確実に防止するために、以下の要件を盛り込んだHACCPプラン、OPRPプランを策定し、運用していくことになります。

- CCP/OPRP番号

- 工程番号・工程(原材料)名

- 工程で発生が想定されるハザード

- 想定されるシナリオ(ハザード発生要因)

- 重大なハザードの管理手段

- モニタリング方法

- 改善措置

- 検証方法

- 記録内容

以上、ハザードの管理について実施事項の概略を述べてきましたが、マニュアル上では、当該事項の責任者ないし担当部署を明示した上で、規格で示された内容を反映するとともに、関連する手順書等のツール類を明示しておくことが求められます。

図表3 OPRPプランの例

- ハザード分析を行うための準備

- PRPs及びハザード管理プランを規定する情報の更新(8.6)

ここでは、ハザード管理プランを確立した後に、ハザード分析を行うための基礎となった情報について、必要に応じた更新を求めています。当該情報において変化があった場合、ハザード分析の結果が変わることになり、その対応が必要になるためです。 マニュアル上では、当該事項についての責任者ないし担当部署を明示した上で、要求事項の文言を反映します。 - モニタリング及び測定の管理(8.7)

ここでは、CCPとOPRPに対する管理手段、又は、管理手段の組合せの中で使用されている装置に関する校正記録、精度を管理するために行った校正に用いた基準、測定機器の精度に不備が生じた場合の処置の記録、測定機器の妥当性確認の記録を保持することが求められています。 また、人が関与するモニタリングについては、標準サンプルによる識別や力量の確保方法等により適切なモニタリングが行われたことを担保するための記録とその保持が求められています。なお、一般に、食品事業者では複数の測定機器を使用しており、機種によって管理手順が異なることがあります。このため、マニュアル上では、責任者ないし担当部署の明示と包括的な記述にとどめて、測定機器の管理手順はマニュアルで引用する手順書の中で記述するようにします。 - PRPs及びハザード管理プランに関する検証(8.8)

ここでは、第8章の取組みに関する検証活動について定めることが求められています。マニュアル上では、責任者ないし担当部署を明示の上、要求事項の文言を反映して記述すれば足りますが、それに紐づく検証計画、検証方法、検証結果の記録等については、FSSC22000を構成するISO/TS22002-1、及びFSSC22000独自の追加要求事項を踏まえたものが求められています。 - 製品及び工程の不適合の管理(8.9)

ここでは、食品の加工・製造プロセスにおけるCCPの許容限界又はOPRPに対する処置基準が守られなかった場合(規格上は「不適合」という)における、その評価と対応すべき事項(規格上は「修正」「是正処置」という)について、仕組み・ルールを定めることが求められています。さらに、その不適合な状態が食品の安全性に影響を与えると評価される場合には、回収・リコール対応が求められます。事業者においては、これらについてしかるべき対応が行われるよう訓練等を行うなど、関係者の対応力の強化が必要となります。

マニュアル上は、責任者ないし担当部署を明示の上、要求事項の文言を反映して記述するとともに、当該内容を実現するための各種手順書やツール等との紐づけを図ります。例えば、回収・リコール対応であれば、当該対応にかかる事実確認、原因究明、意思決定、実施方法等の詳細を定めた手順書や、これらに紐づく緊急連絡網、社内外への連絡・報告様式、進捗管理表等のフォーム類についてあらかじめ準備し、これらを活用することをマニュアル上で明記します。また、不適合の場合の修正・是正処置については、ハザード管理プランの中に反映しておくと実効性が増します(上記図表3の「修正処置及び是正処置」を参照)。

最終回、第9章と第10章についてはこちらから

この記事では、第8章の主要部分について、マニュアルや、マニュアルに紐づく規程・手順書、記録フォーム類の作成方法や作成手順について解説しました。本章はISO22000:2018だけでなく、ISO/TS22002-1及び追加要求事項とも関連し、カバーする領域が広範囲となっていますが、規格の各条項で何を求めているか、その趣旨・目的を理解することが肝要になります。

最終回となる次の記事では、第9章以降について同様に解説します。なお、具体化した規程・手順書や記録フォームと記入例は、あくまで一例ですので、各要求事項を自社の体制や規模に鑑み、適宜解釈の上、充実化していくことが望まれます。

第1回と第3回の記事は、以下からご覧いただけます。

「FSSC22000 の認証取得に向けた文書類の整備① ~HACCPの一歩先を行く食品安全マネジメントシステム~」

「FSSC22000 の認証取得に向けた文書類の整備③ ~HACCPの一歩先を行く食品安全マネジメントシステム~」